Na czym polega gięcie blach

Gięcie blach jest procesem ich plastycznego kształtowania, polegającym na trwałym ich odkształceniu pod wpływem momentu zginającego, bez naruszenia ich spójności. Proces gięcia może być realizowany na zimno lub na gorąco.

Rodzaje gięcia w TREKO LASER

Biorąc pod uwagę stosowany do kształtowania elementów typ maszyn w Treko Laser można wyróżnić następujące metody gięcia:

- na prasach,

- za pomocą walców, zarówno blachy jak też rury i profile,

- za pomocą giętarki trzpieniowej do rur i profili.

Gięcie na prasach krawędziowych jest sposobem kształtowania wyrobów wyciętych laserowo w Treko Laser. Gięcie za pomocą walców służy do produkcji elementów w postaci rur, płaszczy zbiorników oraz stożków ściętych. Zwijanie przeprowadza się na zwijarce między czterema rolkami.

Wyginanie rur i profili realizowane jest metodą walcowania wzdłużnego, między trzema walcami.

Prostowanie przeprowadzić można za pomocą pras bądź z wykorzystaniem układu wielorolkowego.

Przy gięciu na prasach otrzymać możemy nie tylko określone elementy z rozwinięć wyciętych laserowo, ale także długie kształtowniki o złożonych przekrojach poprzecznych. Prasy krawędziowe umożliwiają gięcie kształtowników o długości dochodzącej nawet do kilku metrów.

|

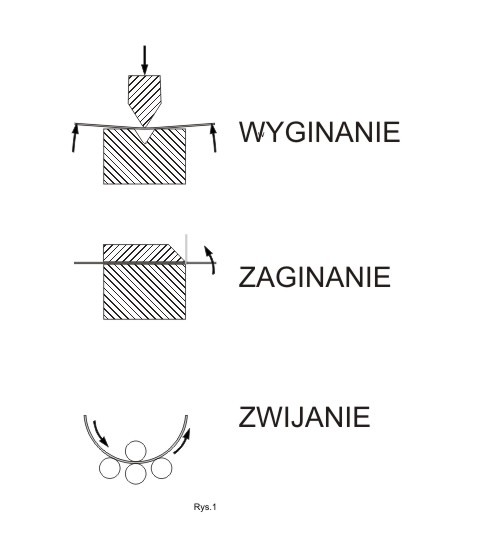

Na rysunku 1 w sposób schematyczny przedstawiono podstawowe sposoby gięcia.

Przy realizacji procesu gięcia wyróżnić możemy trzy fazy gięcia:

- gięcie sprężyste,

- gięcie plastyczne,

- dotłaczanie.

W przypadku gięcia jego cechą charakterystyczną jest zmiana krzywizny osi kształtowanego przedmiotu. Odkształcenia gięcia można przeprowadzać do pewnej wartości naprężenia, po przekroczeniu której nastąpi uszkodzenie giętego przedmiotu. Po stronie rozciągania powstać mogą pęknięcia a po stronie ściskanej fałdy. Zjawisko pękania nastąpić może przy pewnej krytycznej wartości promienia gięcia, dla której to zostanie naruszona spójność materiału. Wartość tego granicznego promienia gięcia w sposób istotny zależy od plastyczności materiału.

Gięcie metali plastycznych

Metale bardzo plastyczne, przy tych samych grubościach kształtowanych elementów, można zginać na znacznie mniejsze promienie niż materiały twarde. Pamiętać należy o położeniu linii gięcia w stosunku do kierunku walcowania. Najmniejszy promień można zastosować, gdy linia gięcia jest prostopadła do kierunku walcowania. Bardzo duże znaczenie mają również różnego rodzaju wady powierzchniowe. Do nich zaliczyć możemy: nierówności, naderwania i rysy. Ich wpływ jest szczególnie mocny, kiedy znajdują się po stronie działających naprężeń rozciągających, przyspieszając pękanie materiału. Z tego powodu elementy wykrawane należy giąć w ten sposób, aby zadzior, przy którym występują poprzeczne pęknięcia, znajdował się zawsze po stronie działających naprężeń ściskających. Fałdowanie w wyrobach giętych powstać może przy naprężeniach ściskających wywołujących utratę stateczności. Przeciwdziałać temu można stosując dociskacze lub wprowadzając dodatkowe naprężenia rozciągające.

Podczas procesu gięcia należy pamiętać, że w czasie jego realizacji następuje najczęściej zmiana kształtu przekroju poprzecznego elementu giętego. Spowodowane jest to zwiększaniem się wymiarów poprzecznych warstw ściskanych oraz zmniejszaniem się wymiarów warstw rozciąganych. Zmiany te są szczególnie duże przy gięciu elementów cienkościennych. Cienkościenne detale poddane ściskaniu mogą również ulec miejscowemu wyboczeniu, co w konsekwencji prowadzi do fałdowania. Aby zapobiec temu zjawisku, w giętym elemencie, wywołuje się dodatkowe duże naprężenia rozciągające. Zadaniem ich jest zmniejszeni wartości naprężeń w strefie ściskanej.

Przy realizacji procesu gięcia prostoliniowego odcinka blachy lub pręta, w warstwach zewnętrznych zginanego elementu, wystąpią naprężenia rozciągające, a w warstwach wewnętrznych ściskające.

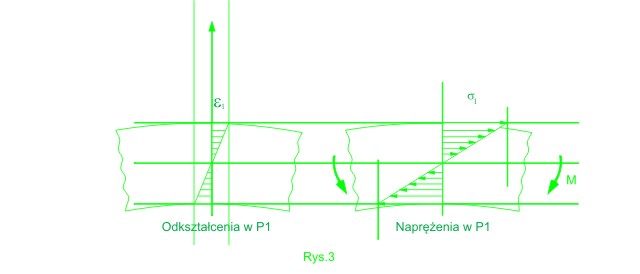

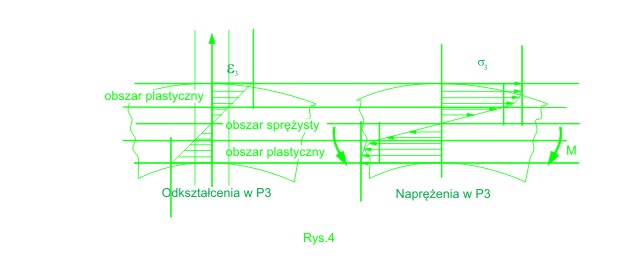

Na rysunkach poniżej pokazano rozkład odkształceń i towarzyszących im naprężeń w różnych fazach procesu gięcia.

Zależności między naprężeniem a odkształceniem

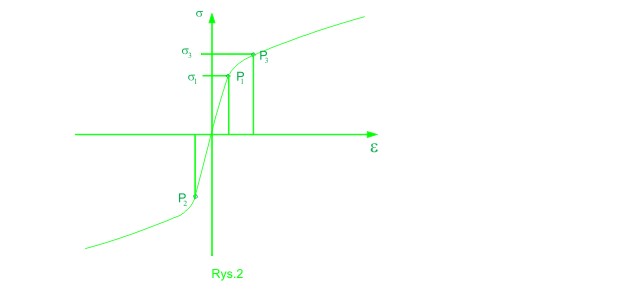

Na rysunku 2 pokazano zależność między naprężeniem a odkształceniem dla przypadku jednoosiowego rozciągania lub ściskania. Zależność ta pozwoli wyznaczyć rozkład naprężeń uzyskany pod wpływem przyłożonego momentu zginającego.

|

Przy obciążaniu wzrastającym momentem gnącym naprężenia jak i odkształcenia wzrastają, przy czym w zakresie odkształceń sprężystych ich rozkład jest liniowy rysunek 3.

|

Faza ta kończy się z chwilą, gdy odkształcenia i naprężenia osiągną wartości odpowiadające punktom P1 i P2. Przy dalszym wzroście obciążenia, już w zakresie odkształceń plastycznych, zachowany zostaje w przybliżeniu liniowy rozkład odkształceń zarówno w strefie sprężystej jak i plastycznej rysunek 4.

|

Pozwala to na podstawie rysunku 2 na wyznaczenie rozkładu naprężeń, który w strefach uplastycznionych ma zarys krzywoliniowy, gdyż poszczególne warstwy zginanego materiału ulegają różnemu umocnieniu – rysunek 4.

Wraz ze wzrostem momentu gnącego występuje większy udział stref uplastycznionych w giętym elemencie, jak również wzrost naprężeń w przekrojach poprzecznych. Po zakończeniu procesu gięcia rozkład naprężeń odkształceń jest zbliżony do tego, jaki pokazano na rysunku 4.

|

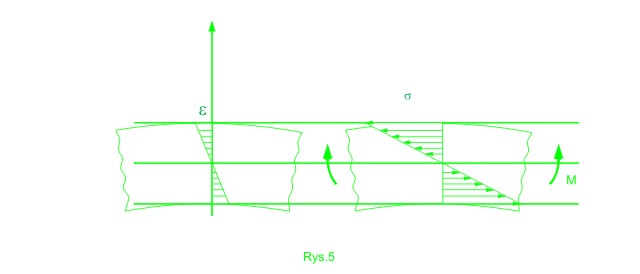

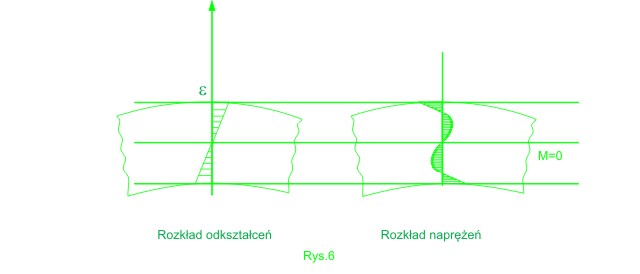

Dotychczas opisywany rozkład naprężeń i odkształceń występuje podczas obciążania, gdzie moment zginający jak i krzywizna stopniowo wzrastają. Przy odciążeniu następuje częściowe wyprostowanie zakrzywionego pręta (rysunek 5), a moment gnący osiągnie wartość zero. W materiale pozostaną naprężenia własne o rozkładzie pokazanym na rysunku 6.

|

Jak widać na rysunku, w warstwie zewnętrznej, która w czasie procesu gięciu podlegała rozciąganiu, pojawiają się ściskające naprężenia własne, a w skrajnych warstwach wewnętrznych powstają naprężenia rozciągające.