Lasery molekularne CO2 są najpowszechniej stosowanymi laserami w obróbce ubytkowej, zwłaszcza w procesie cięcia materiałów. Akcja laserowa odbywa się w przepływającej przez rezonator mieszaninie gazów złożonej z dwutlenku węgla (CO2), azotu (N2) i helu (He) w stosunku CO2:N2:He = (5-10%):(15-35%):(60-80%), pozostającej pod ciśnieniem p.<20×103 Pa (poniżej ciśnienia atmosferycznego). Wprawdzie wzbudzenie cząsteczek CO2 może odbywać się przez zderzenia z rozpędzonymi elektronami, powstałymi dzięki wyładowaniom elektrycznym, ale bardziej efektywny proces uzyskuje się przez zderzenia cząsteczek CO2 ze wzbudzonymi, również na skutek wyładowań elektrycznych, cząsteczkami N2. Przekazywanie energii z N2 do CO2 istotnie zwiększa inwersję obsadzeń, bowiem cząsteczki N2 łatwiej jest wzbudzać przez zderzenia z elektronami niż cząsteczki CO2, czas zaś życia poziomu wzbudzonego N2 jest szczególnie długi. Jeżeli tak pobudzone cząsteczki CO2 powracają do swego poziomu podstawowego, emitują elektromagnetyczne promieniowanie podczerwone o długości fali l=10,63 um. Rola helu sprowadza się do podwyższenia termicznej przewodności mieszaniny gazów i poprawy wewnętrznego chłodzenia. Jedno ze zwierciadeł rezonatora jest częściowo przepuszczalne i umożliwia wyprowadzenie 30% energii świetlnej jako użytecznego promieniowania laserowego.

Warunkiem wysokiej jakości wiązki laserowej i dużej sprawności lasera jest utrzymywanie mieszaniny gazów w czystości i zoptymalizowanym składzie. Aby ograniczyć pojawiające się podczas pracy zanieczyszczenia (tlen i tlenek węgla jako produkty reakcji, przypalenia elektrod, pary olejowe z łożysk pompy czy wnikanie powietrza z otoczenia w miejscach przecieków), należy nieprzerwanie dokonywać wymiany części gazu na nowy lub zregenerowany gaz laserowy.

Pobudzenie lasera odbywa się prądem stałym o wysokim napięciu w granicach 10-20kV poprzez elektrody umieszczone w rurze wyładowczej wypełnionej mieszaniną gazów lub wielką częstotliwością 13,56 MHz. Pobudzanie w.cz. powoduje, że wyładowanie elektryczne pozostaje we wszystkich warunkach eksploatacyjnych jednorodne i stabilne w czasie, uzyskiwana zaś moc jest większa niż przy pobudzaniu prądem stałym. Nie są potrzebne elektrody wewnętrzne, dzięki czemu unika się zanieczyszczeń gazu lub wytwarzania produktów krakowania. Szczególną zaletą tego sposobu pobudzania jest, prawie dowolne w czasie, modulowanie mocy lasera. Sprawność laserów CO2 zawiera się w granicach 10-20%.

W zależności od wzajemnego usytuowania kierunków przepływu strumienia mieszaniny gazów i promieniowania laserowego rozróżnia się trzy najważniejsze rodzaje laserów molekularnych CO2:

- laser o powolnym przepływie podłużnym (axial slow flow laser)

- laser o szybkim przepływie podłużnym (axial fast flow laser)

- laser o przepływie poprzecznym (transversal flow laser)W przypadku lasera o przepływie podłużnym mieszanina gazów płynie w kierunku osi promieniowania laserowego (rezonatora), natomiast w odniesieniu do lasera o przepływie poprzecznym strumień gazu jest prostopadły do osi promieniowania, a ono znowu prostopadłe do kierunku wyładowania elektrycznego w gazie.

Rodzaje pracy laserów CO2

Optymalizacja przebiegu ubytkowej obróbki laserowej, pod kątem wydajności i jakości procesu wymaga stosowania różnych rodzajów pracy laserów CO2:

- pracy ciągłej

- pracy normalnej impulsowej

- pracy superimpulsowej

- Praca lasera w trybie ciągłym.

- Praca lasera w trybie impulsowym.

- Praca lasera w trybie superimpulsowym.

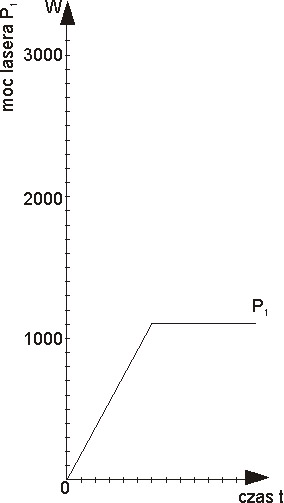

W pracy ciągłej (cw-continuous wave) laser jest zasilany stałym napięciem o regulowanym prądzie. Dostosowywanie mocy lasera na odpowiedniej prędkości przemieszczenia następuje w ten sposób, że podczas przyśpieszenia moc wzrasta do wartości minimalnej i po jego zakończeniu przemieszczanie przebiega już z pełną prędkością, a więc przy maksymalnej mocy lasera. W czasie spowalniania ruchu proces przebiega odwrotnie. Praca ciągła wykazuje jednak ograniczenia w zastosowaniu, ponieważ istnieje – w zależności od materiału i geometrii przedmiotu – dolna granica mocy, a ściślej gęstość mocy niezbędna dla realizacji procesu obróbkowego.

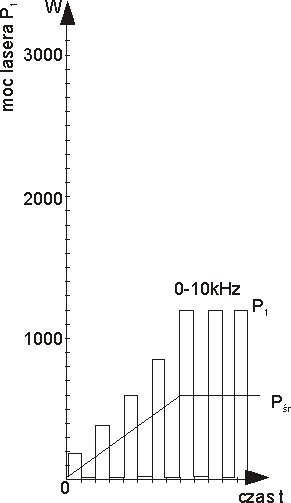

Praca normalnie impulsowa charakteryzuje się tym, że pojedynczym impulsem osiąga się maksymalną moc pracy ciągłej, moc zaś średnia jest mniejsza w zależności od czasu trwania impulsu i odstępu pomiędzy impulsami (czasu przerwy). Wprawdzie efektywną mocą jest moc średnia, ale dzięki jej regulacji za pomocą środków elektronicznych uzyskuje się możliwość wyboru mechanizmu usuwania materiału czy ograniczenia strefy wpływu ciepła, co zapobiega przegrzaniu np. podczas cięcia ostro zakrzywionych konturów.

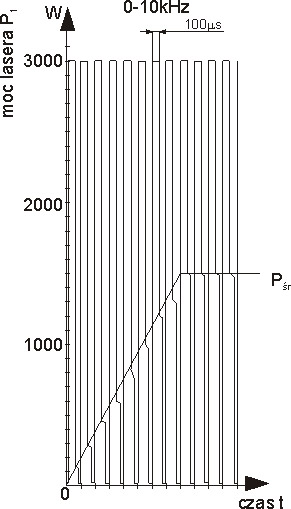

W pracy superimpulsowej, w czasie pojedynczego impulsu można otrzymać moc, która dwu-, trzy-, a nawet pięciokrotnie przekracza wartość mocy w pracy ciągłej. Zwiększenie mocy osiąga się przez to, że w pracy impulsowej następuje krótkotrwały wzrost mocy pobudzania za pomocą wyładowania prądu. W następstwie tego, uzyskiwana moc średnia może być większa od mocy pracy ciągłej. Z kolei dla takiej samej mocy średniej odstęp pomiędzy impulsami jest znacznie większy niż w pracy normalnie impulsowej, co wpływa na lepsze odprowadzenie ciepła ze strefy obróbki. Superimpulsowanie nadaje się szczególnie dobrze do cięcia materiałów, które w pracy ciągłej lasera wykazują skłonność do tworzenia nacieków (np. stali nierdzewnej), czyli do przeprowadzania operacji o wysokiej jakości powierzchni, ale ze zmniejszoną prędkością obróbki.